Der digitale Zwilling

Es besteht keine allgemeine oder einheitliche Definition für den Begriff „digitaler Zwilling“ (engl.: digital Twin). Den Autoren in [1] zufolge beschreibt der Ausdruck jedoch die digitale Repräsentanz von Dingen aus der wirklichen Welt. Ein „digitales Abbild eines spezifischen Produkts“ [S. 1, 2] muss sich nicht zwingend auf ein real existierendes Objekt beziehen, denn auch immaterielle Güter sowie Services können mit digitalen Zwillingen abgebildet werden. Laut dem Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik IPK handelt es sich um ein realitätsnahes Modell zum Anfassen [2].

Wichtig ist zu betonen, dass der Digitale Zwilling aus einer Verschmelzung des digitalen Modells sowie des digitalen Schattens des Produkts besteht. Ein digitaler Schatten entsteht durch die Generierung von Zustandswerten, Prozessdaten sowie weiteren betriebsrelevanten Kennwerten. Mittels eines digitalen Zwillings, z. B. eines Produkts, einer Produktionsanlage oder einer gesamten Fabrik, erhält der Anwender eine realitätsnahe Instanz, welches die geometrischen Attribute sowie das Verhalten des realen Gegenstücks simuliert. Mit dem virtuellen Spiegelbild können über die verschiedenen Stufen des Lebenszyklus hinweg Vorhersagen getroffen und Optimierungen durchgeführt werden [3].

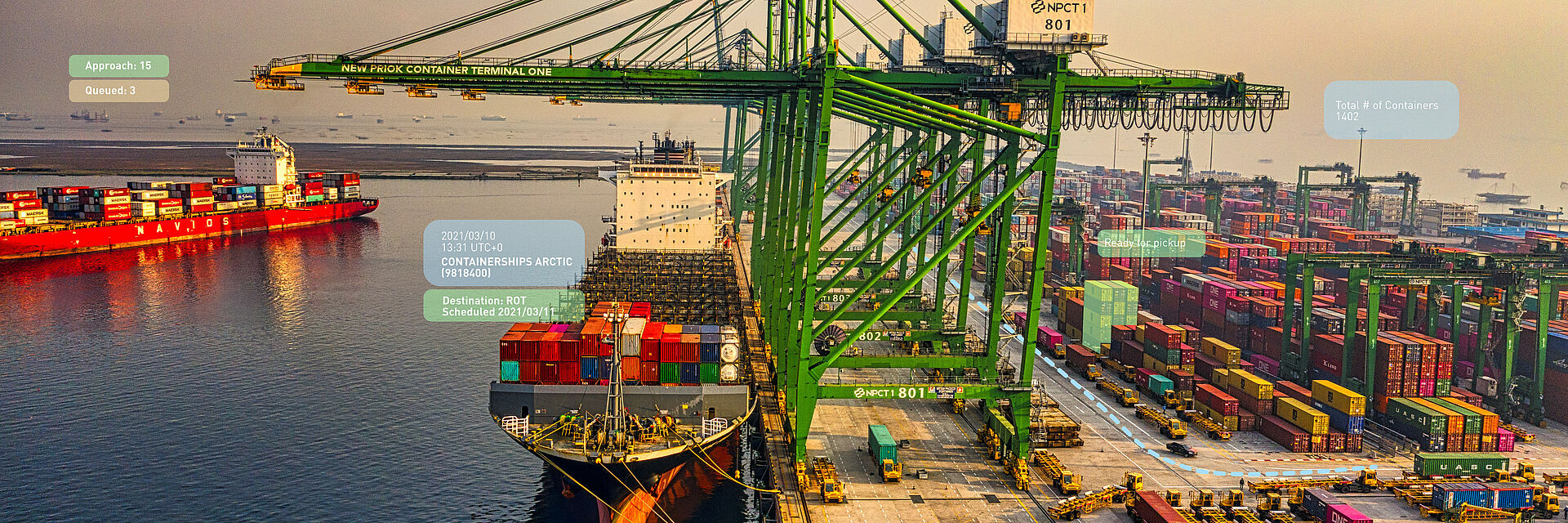

Im Kontext der Industrie 4.0 und vor dem Hintergrund der anwachsenden Verfügbarkeit, Gewinnung und auch Nutzung von Daten wächst die Bedeutung des digitalen Zwillings [1]. Die möglichen Anwendungsgebiete sind vielseitig, jedoch versprechen digitale Zwillinge vor allem in der industriellen Produktion, der Lagerhaltung und der Logistik große Potenziale [3]. Beim sogenannten „Digital Twin of the Organization“ geht es darum, ein komplettes Unternehmen inklusive seines Geschäftsmodells, seiner Prozesse und Strategien digital abzubilden. Das Ziel ist, ineffiziente Prozesse zu eliminieren, die Organisation zu verbessern und Changeprozesse besser durchzuführen [4].

Anwendungen und konkrete Beispiele

Die folgenden zwei Praxisbeispiele werden verdeutlichen, wo und mit welcher Intention digitale Zwillinge in der Industrie eingesetzt werden können. Lassen Sie uns mit dem ersten Beispiel beginnen:

Die virtuelle Inbetriebnahme von Produktionsanlagen

Ausgangssituation: konventionelle Inbetriebnahmen

An der physischen Inbetriebnahme wird auch in Zukunft kein Weg vorbeiführen. Schließlich werden Güter auch in der Industrie 4.0 in den Produktionshallen weiterhin produziert und benötigen die entsprechende Hardware für die Herstellung. Allerdings kann sich mit der Etablierung digitaler Zwillinge die Natur von Inbetriebnahmen sehr stark ändern. Die klassische Inbetriebnahme von Anlagen (z. B. mechatronische Systeme) birgt nämlich eine Vielzahl an inhärenten Nachteilen sowie Risiken.

Beispielsweise sind nachträgliche Anpassungen von Anlagen teuer und mitunter sehr zeitaufwendig [5]. Reale Anlagen können beschädigt werden und oftmals bleibt keine Zeit für ein systematisches Testen mehrerer Szenarien und Komponenten [6]. In vielen Fällen gibt es nur wenig Spielraum für eine Optimierung und Verbesserung an den Anlagen. Fehler werden nicht oder zu spät entdeckt, was hohe Folgekosten durch die Wartung und Ausfallkosten durch den Anlagenstillstand nach sich ziehen kann.

Außerdem führt eine Nichteinhaltung von technischen Anforderungen und Spezifikationen bei der Inbetriebnahme im Worst Case zu Vertragsstrafen oder mindestens zu unglücklichen Kunden. Diese Nachteile sind aus unternehmerischer Sicht definitiv zu vermeiden.

Lösung: Virtuelle Inbetriebnahme durch den Einsatz von digitalen Zwillingen

Mittels virtueller Inbetriebnahme können die Entwicklungszeiten drastisch verkürzt werden. Außerdem bietet diese die Möglichkeit, Produktionsausfälle und Störungen im Betrieb zu vermeiden [7]. Bei der virtuellen Inbetriebnahme werden digitale Modelle der Produktionsanlagen oder Maschinen erstellt und dreidimensional abgebildet. Alle Eigenschaften und das Verhalten der Anlagen (z. B. elektrische, mechanische, thermische, dynamische Verhalten) werden mittels Modellen und Algorithmen simuliert. Dieser ganzheitliche Ansatz gewährleistet eine bestmögliche Annäherung an das Systemverhalten einer Anlage [8]. Mittels gängigen Simulationstools (z.B. FEM oder CFD-Tools) werden die Komponenten einer komplexen Anlage sowie deren Zusammenspiel unter unterschiedlichen Bedingungen getestet.

Diese Simulation liefert frühzeitig Aufschluss und Einblicke über mögliche Fehlerquellen während des späteren Betriebs, z. B. über Störungen, Anomalien oder Probleme an der Anlage. Durch Korrekturen am 3D-Modell wird das Ineinandergreifen der Elektrik, Software und Mechanik schon vor der realen Inbetriebnahme verbessert. Ein Vorteil liegt darin, dass kritische Szenarien und Situationen virtuell – und nicht an der realen Anlage – geprüft und bewertet werden können. Dies reduziert das Risiko im realen Betrieb, senkt Kosten und mündet in einer Reduktion von Produktionsausfällen in der Zukunft. Der entscheidende letzte Schritt ist, die optimierte Simulationssoftware mit der realen Steuerung der Anlage (SPS) zu verbinden [8].

Predictive Maintenance für eine optimierte Wartung.

Ausgangssituation: Zu unflexible Wartung und Verschwendung von Ressourcen

Wie bereits im ersten Beispiel erwähnt, verursachen Maschinenausfälle an Industriemaschinen sehr hohe Kosten, welche die Kosten für das zu ersetzende Bauteil oft weit übersteigen. In diesem Kontext wird klar, dass Unternehmen anstreben sollten, Stillstandszeiten und damit verbundene Verluste durch eine systematischere und vorausschauende Wartung zu verringern [9]. Die Realität auf dem betrieblichen Hallenboden sieht jedoch meist anders aus:

Viele Unternehmen setzen noch auf eine reaktive Wartungsstrategie. Das bedeutet, dass das betroffene Betriebsmittel erst dann gewartet wird, wenn ein Fehler oder Problem bereits eingetreten ist [10]. Diese Form der Wartung ist reaktiv, da sie unplanbar ist und unerwartet eintritt. Gleichzeitig riskieren Firmen eine längere und teure Stillstandzeit, welche für die Reparatur oder den Austausch der Komponenten notwendig ist.

Ebenfalls ist die Wartung technischer Anlagen oder Gebäuden in vorher definierten Intervallen (beispielsweise eine Inspektion alle 3 Monate; alle 2 Jahre ein Wechsel des Filters …) üblich [11]. Hersteller verfolgen also das Ziel, die Wahrscheinlichkeit von Stillständen präventiv – also vorbeugend – zu minimieren [12]. Die Problematik hierbei ist, dass teilweise Maschinenkomponenten aufgrund des festgelegten Wartungsintervalls gewartet werden, obwohl diese noch in gutem Zustand und voller Funktionstüchtigkeit sind.

Lösung: Anwendung des digitalen Zwillings für die vorausschauende Wartung (Predictive Maintenance)

Die gute Nachricht ist: Auch in diesem Fall kann der digitale Zwilling großen Mehrwert liefern und die Wartung im Unternehmen auf ein höheres Level heben. Die Rede ist vom sogenannten Predictive Maintenance (auf Deutsch: vorausschauende Wartung), welche die nächsthöhere Evolutionsstufe nach der präventiven Wartungsstrategie darstellt. Herr Feldmann von Roland Berger nennt die vorausschauende Wartung eine „der Schlüsselinnovationen von Industrie 4.0“ [13].

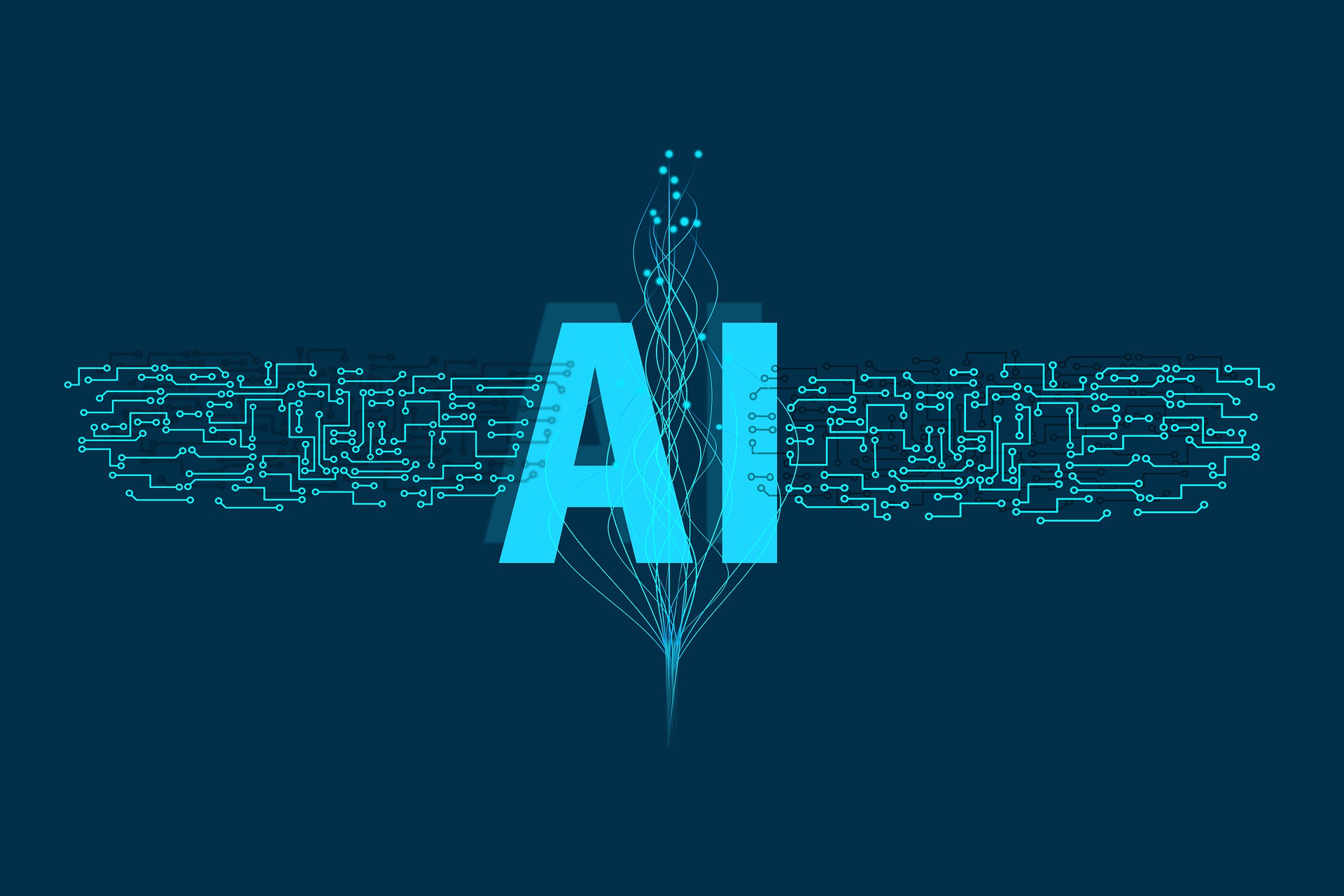

Zunächst müssen Betriebsparameter und Prozessparameter der Anlage mittels Sensoren gemessen, übertragen und gespeichert werden [14]. Mithilfe der Erstellung eines digitalen Zwillings der Anlage können Ingenieure in einer risikofreien Umgebung absichtlich Fehler simulieren und somit bestimmte Fehlerbedingungen der realen Anlagen erfassen [15]. Verschiedene Grade und Ausprägungen an möglichen Maschinenstörungen werden kombiniert und bewertet. Anschließend wird ein Predictive Maintenance Algorithmus mit diesem simulierten Datensatz trainiert, um später im Realfall Fehler an der Anlage erkennen und diese klassifizieren zu können [15].

Auch in diesem DT-Beispiel wird der digitale Zwilling eingesetzt, um die Konsequenzen von Änderungen eines Objekts zu simulieren und die Planungssicherheit für Firmen zu erhöhen [16]. KI-basierte Algorithmen der vorausschauenden Wartung sind nicht nur imstande, Fehler bei ihrem Auftreten zu erkennen, sondern auch zukünftige potenzielle Störungen zuverlässig vorherzusagen und somit optimale Wartungszeitpunkte zu prognostizieren.

Mehrwerte durch den Einsatz von Digital Twins

Wie Sie in den beiden Beispielen – DT für virtuelle Inbetriebnahme und DT für das Predictive Maintenance – gesehen haben, lässt sich eine Vielzahl an Vorteilen durch den Einsatz von digitalen Zwillingen generieren. Einige Mehrwerte sind nachfolgend aufgelistet:

- Erhöhung der Durchlaufzeiten

- Erhöhung der gesamtbetrieblichen Effizienz [17]

- Reduktion des Maschinenstillstands

- Erhöhung der Produktivität

- Schnellere und zielgerichtetere Identifikation von Störungen, Engpässen und fehleranfälligen Prozessen

- Datengenerierung während Nutzung: Neue Einblicke und Hintergründe durch Echtzeitkopplung mit realen Objekten; Ableitung neuer Geschäftsmodelle durch tieferes Kunden- sowie Prozessverständnis

- Bessere Transparenz und Information

- Optimierung und Steuerung von Prozessen [18]

- Minimierung von Risiken und Fehlern [19]

- Reduktion der Abhängigkeit vom Prototypenbau in der Produktentwicklung

- Erfassung von aktuellen Betriebszuständen, aber auch Prognose und Vorhersage zukünftiger Zustände und Ereignisse → z. B. vorbeugende Qualitätssicherung (z. B. durch Predictive Maintenance auf Basis von generierten Daten sowie KI-Algorithmen)

- Zuverlässigere Gesamtplanung

Empfehlungen für eine erfolgreiche Implementierung

Digitale Zwillinge können erhebliche Mehrwerte für Ihr Unternehmen mit sich bringen. Dies erfordert jedoch ein klares Bekenntnis zur digitalen Transformation und zu datenbasierten Prozessen. Es ist entscheidend, dass die Digitalisierungsstrategie im Unternehmen mit den Ambitionen auf dem Gebiet des digitalen Zwillings im Einklang stehen. Besonders die Führungsriege im Unternehmen muss das Thema priorisieren und das nötige finanzielle Budget für Pilotprojekte, dem Aufrüsten an Sensortechnik, kommerzielle Simulationstools sowie KI-basierte Dienstleistungen bereitstellen.

Viele Digitalisierungsprojekte scheitern aufgrund mangelhafter Planung und Kommunikation. Oftmals wird auch die Komplexität des Projekts unterschätzt [20]. Das Vorantreiben, der Aufbau sowie die Fortführung von DT-Projekten ist meist effizienter, wenn Experten im Bereich der Cloud, Softwareentwicklung und IT-Dienstleister hinzugezogen werden [21]. Trotz allem berechtigten Enthusiasmus über die vielen Einsatzmöglichkeiten von digitalen Zwillingen: Der digitale Zwilling spielt vor allem in komplexen Systemen seine Stärken aus [22].

Herr Hartmaier von IBM Watson IoT rät zur Devise, zuerst über sinnvolle Anwendungsfälle nachzudenken statt vorschnell zu handeln [23]. Es muss analysiert werden, wo Gaps vorliegen und in welchen Bereichen die Firma durch die Entwicklung eines digitalen Zwillings langfristig profitieren kann.

Entscheider müssen sich zunächst darüber klar werden, welches Ziel sie mit dem DT-Einsatz erreichen wollen. Wollen sie ihre betrieblichen Abläufe effizienter gestalten, oder z. B. dem Kunden datenbasierte Dienstleistungen anbieten? Es ist anfangs ratsam, kleine Prozesse zu implementieren, Erfahrungen zu sammeln und die Belegschaft mit an Bord zu holen. Dann können schrittweise größere Prozesse umgesetzt werden und etappenweise der Einsatz des DT skaliert werden [20] DiConneX empfiehlt, die folgenden Fragen bezüglich der Zielsetzung und Datenkompetenz im Unternehmen zu beantworten [20]:

- Was möchte meine Firma mit dem digitalen Zwilling erreichen?

- In welchen Bereichen soll der DT eingesetzt werden?

- Welche Daten sind benötigt und in welcher Qualität?

- Wie erfasst mein Unternehmen die Daten und Informationen, wie werte ich sie anschließend aus und analysiere ich sie?

- Verfüge ich über ein effizientes Datenmanagement?

Ihre Reise mit OHB Digital Services

Nutzen Sie das Wissen aus der Raumfahrt für Ihr Business. OHB Digital Services GmbH ist seit vielen Jahren ein verlässlicher Partner für sichere & innovative IT-Lösungen. Wir sind Teil eines der erfolgreichsten Raumfahrt- und Technologieunternehmen in Europa. Mit unseren Produkten und Services unterstützen wir Sie u.a. bei der Digitalisierung Ihrer Unternehmensprozesse entlang der Wertschöpfungskette und bei allen sicherheitsrelevanten Fragen. Kontaktieren Sie uns gerne.

1 Rosen, R. et al. (2020): Simulation und digitaler Zwilling im Anlagenlebenszyklus. Virtual Commissioning of Automation Systems, VDI/VDE-Gesellschaft Mess- und Automatisierungstechnik

2 Stark, R. (N. A.): Smarte Fabrik 4.0 – Digitaler Zwilling. Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik IPK, Berlin

3 Ramm, S., Wache, H., Dinter, B., Schmidt, S. (2020): Der Kollaborative Digitale Zwilling: Herzstück eines integrierten Gesamtkonzepts. ZWF Zeitschrift fuer Wirtschaftlichen Fabrikbetrieb 115(Special): 94 – 96.

4 Mitache, R. (2018): The Digital Twin Organization: Can Enterprise Architecture Help? BiZZdesign. Online abgerufen am 07.10.2020. https://bizzdesign.com/blog/the-digital-twin-organization-can-enterprise-architecture-help/.

5 Freyer, B. (2019): Warum ohne die Virtuelle Inbetriebnahme heute nichts geht. Machineering. Online abgerufen am 05.10.2020. https://www.machineering.de/blog/wissen/article/warum-ohne-die-virtuelle-inbetriebnahme-heute-nichts-geht/.

6 iT ENGINEERING (2020): Virtuelle Inbetriebnahme (VIBN). Der digitale Zwilling bei der SPS-Programmierung. iT ENGINEERING SOFTWARE INNOVATIONS. Online abgerufen am 06.10.2020. https://ite-si.de/virtuelle-inbetriebnahme/.

7 KUKA (N. A.): Engineering. Experten für Ihre automatisierte Produktion. Online abgerufen am 04.10.2020. https://www.kuka.com/de-de/produkte-leistungen/produktionsanlagen/technologie-consulting/engineering.

8 ISG virtuos (N. A.): Virtuelle Inbetriebnahme (Definition). Online abgerufen am 05.10.2020. https://www.isg-stuttgart.de/de/isg-virtuos/virtuelle-inbetriebnahme.html.

9 Wallner, P. (N. A.): Der Digitale Zwilling als Baustein von Industrie 4.0. Online abgerufen am 06.10.2020. https://www.maschinenmarkt.vogel.de/der-digitale-zwilling-als-baustein-von-industrie-40-a-904923/?p=2.

10 van Dijk, N. (2017): Von der reaktiven zur proaktiven Instandhaltung: wie Wartungspläne überflüssig werden. PLANON. Online abgerufen am 06.10.2020. https://planonsoftware.com/de/ressourcen/blogs/von-der-reaktiven-zur-proaktiven-instandhaltung-wie-wartungsplane-uberflussig-werden/.

11 PLANON (N. A.): Geplante präventive Wartung. PLANON. Online abgerufen am 07.10.2020. https://planonsoftware.com/de/glossar/geplante-praventive-wartung.

12 Günther, J. (2020): Instandhaltung 4.0. So klappt es mit proaktivem Service in der Instandhaltung. Instandhaltung. Online abgerufen am 05.10.2020. https://www.instandhaltung.de/instandhaltung-4-0/so-klappt-es-mit-proaktivem-service-in-der-instandhaltung-316.html.

13 Feldmann, S. (2017): Predictive Maintenance. Roland Berger GmbH, München.

14 NC Fertigung (2020): Wie funktioniert Predictive Maintenance? NC Fertigung. Online abgerufen am 06.10.2020. https://www.nc-fertigung.de/wie-funktioniert-predictive-maintenance.

15 Miller, S. (2019): Predictive Maintenance emit einem digitalen Zwilling. MathWorks. Online abgerufen am 05.10.2020. https://de.mathworks.com/company/newsletters/articles/predictive-maintenance-using-a-digital-twin.html.

16 Klibi, K. (2020): Der digitale Zwilling in der Intralogistik: Planungssicherheit erhöhen, Investitionen absichern. Miebach Consulting Whitepaper. Miebach Consulting, Frankfurt am Main.

17 Scheibe, H.-G. (N. A.): Schritt für Schritt zum virtuellen Prozesszwilling. Neue Chancen für die präzisere Analyse und Gestaltung von Wertschöpfungsnetzwerken. ROI Management Consulting AG.

18 Uhlenkamp, J-F., Hribernik, K. A., Thoben, K.-D. (2020): Wie Digitale Zwillinge Unternehmensgrenzen überwinden: Ein Beitrag zur Gestaltung von Digitalen Zwillingen mit unternehmensübergreifenden Anwendungen im Produktlebenszyklus. ZWF Zeitschrift fuer Wirtschaftlichen Fabrikbetrieb 115: 84-89.

19 Lambertz, B. (2019): Digital Twin. Maintcare. Online abgerufen am 05.10.2020. https://maint-care.de/knowhow/digital-twin/.

20 DiConneX (N. A.): Digitaler Zwilling – Womit fange ich an? DiConneX GmbH. Online abgerufen am 05.10.2020. https://diconnex.com/blog/2019/08/19/digitaler-zwilling-womit-fange-ich-an.

21 Device Insight (2020): Was ein Digital Twin leisten kann und was nicht. Online abgerufen am 06.10.2020. https://www.device-insight.com/was-ein-digital-twin-leisten-kann-und-was-nicht/.

22 elunic (2020): Was ist ein Digitaler Zwilling? elunic AG. Online abgerufen am 04.10.2020. https://www.elunic.com/de/digitaler-zwilling/.

23 Hartmaier, S. (2018): Der digitale Zwilling. Mit kleinen Schritten angefangen. IT & Production ONLINE. Online abgerufen am 06.10.2020. https://www.it-production.com/produktentwicklung/digitaler-zwilling-small-steps/.